Das Regal, in welchem die belichteten, gestanzten und gebogenen Druckplatten für die insgesamt 28 Regionalausgaben des Le Dauphiné Libéré noch bis Sommer 2017 vorsortiert wurden, füllt eine komplette Wand des Druckvorstufensaals aus. Bis zu 2000 Druckplatten wurden hier täglich manuell vorsortiert und zur Druckmaschine befördert. Ein Prozess, der ebenso zeitaufwändig wie ermüdend für die Mitarbeiter der entsprechenden Abteilung war. Als dann die CtP-Belichter gegen schnellere Modelle ausgetauscht wurden, reichte die Kapazität der beiden bestehenden Registerstanz- und Abkantsysteme nicht mehr aus, um die Plattenflut zu bewältigen. Spätestens zu diesem Zeitpunkt war klar, dass die steigenden Mengen an druckfertigen Platten auch nicht mehr manuell sortiert und transportiert werden können.

Im Gespräch mit NELA erläutert Olivier SIGALAS, Directeur Industriel bei Le Dauphiné Libéré, die Anforderungen für die neue Druckvorstufe:

NELA: Welches waren die wichtigsten Aspekte bei der Neuorganisation der Druckvorstufe?

M. Sigalas: Mit dem Projekt haben wir drei Ziele verfolgt:

- Personal einsparen;

- Die sich wiederholenden Tätigkeiten verringern;

- Die Arbeitsbedingungen der Drucker verbessern.

NELA: Warum haben Sie sich für das Just in Time-Konzept von NELA entschieden?

M. Sigalas: Wir haben verschiedene Installationen in Frankreich besucht (La Voix du Nord, Ouest France) und waren schnell überzeugt, dass das von NELA angebotene System für den Transport und die Sortierung der Druckplatten die beste Lösung war, um den Plattenausstoß von drei Belichtungslinien (jede mit einer Kapazität von 285 Platten pro Stunde) zu handeln, und zwar just in time.

NELA: Welche internen Prozesse mussten Sie dafür überdenken bzw. anpassen?

M. Sigalas: Die Kapazität der beiden vorhandenen Registerstanz- und Abkantsysteme hatte nicht mehr ausgereicht, um die Menge an belichteten Druckplatten zu bewältigen. Wir haben uns daher für ein zusätzliches System der neuesten Generation entschieden.

Wir wollten unsere Kriterien für die Sortierung der Druckplatten beibehalten (nach Position auf dem Zylinder bei 40 Zylindern je Rotation), damit unsere Drucker die systematisch sortierten Platten nach dem gleichen Schema zuordnen können und damit Fehler bei der Einrichtung der Rotation vermieden werden. Um dies umzusetzen wurde ein Pflichtenheft erstellt, gemäß welchem die Firma ABB ihre NEWSWAY Software so anzupassen hatte, daß die Druckplatten in einer bestimmten Reihenfolge ausgegeben werden können.

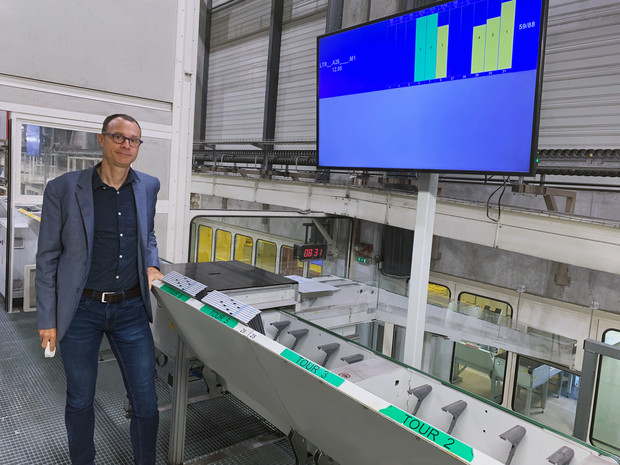

Heute ist die Plattenproduktion bei Le Dauphiné Libéré nicht mehr wieder zu erkennen: Drei high-speed CtP-Anlagen der Fa. Agfa belichten in Stoßzeiten bis zu 660 Druckplatten pro Stunde. Anschließend werden die Druckplatten in der neuen NELA VCPevolution sowie in den beiden schon vorhandenen Registerstanz- und Abkantmaschinen weiter verarbeitet und in zwei getrennten Plattensortern mit insgesamt 88 Fächern abgelegt – vollautomatisch vorsortiert für die Montage an der Druckmaschine. Dabei gibt es noch eine Besonderheit: Die Druckplatten für die obere Ebene der Druckmaschine werden nämlich über einen Plattenaufzug von NELA direkt auf die obere Galerie gebracht. Die Drucker nehmen die Druckplatten bequem direkt aus dem Sorterfach, der umständliche Prozess des manuellen Sortierens und Transportierens ist abgeschafft.

Der Plattensorter ist so ausgelegt, dass er über zwei „Bahnhöfe“ verfügt, d.h. es können 2 Druckaufträge (Lokalausgaben) in separaten Fächern vorgehalten werden. Auf einem großen Bildschirm wird angezeigt, ob alle Druckplatten für den nächsten Auftrag bereits vollständig im Sorter liegen, und in welchen Fächern. So erreichen die Druckplatten Just in Time ihren Bestimmungsort, während gleichzeitig schon Druckplatten für den übernächsten Auftrag produziert werden können.

Bei Le Dauphiné Libéré werden die Druckplatten nach Produkt, Druckturm und Druckeinheit sortiert. Die Verwaltung des Sorters sowie die Zuordnung der Druckplatten übernimmt die von NELA eigens entwickelte NPS Smart Software, welche wiederum die für die Sortierung notwendige Information dem auf den Platten aufbelichteten Barcode entnimmt. Anhand dieser Informationen weiß die NELA Anlage genau, wo die Druckplatte benötigt wird und legt sie im dafür vorgesehenen Sorterfach ab. Die Barcodeinformation wird auch genutzt, um jede einzelne Druckplatte auf ihrem Weg vom Belichter bis an die Rotation verfolgen zu können. Damit haben die Bediener jederzeit den Überblick, welche Platten für welche Druckaufträge sich gerade in der Produktion befinden.

Schnell, direkt, vollständig, fehlerfrei – das hat M. Sigalas überzeugt: „Mit Just in Time von NELA verfügen wir über ein zuverlässiges und leistungsfähiges System, das perfekt an unsere Produktion der zahlreichen Ausgaben mit den dafür alle 10 bis 15 Minuten notwendigen Plattenwechseln angepasst wurde.“

NELA: Monsieur Sigalas, wie beurteilen Sie heute den Erfolg des Projektes?

M. Sigalas: Das Projekt wurde perfekt umgesetzt, die Installationsplanung wurde auf den Tag genau eingehalten. Die Inbetriebnahme verlief ohne Zwischenfälle, ab dem ersten Abend lief die gesamte Plattenproduktion über die neue Transport- und Sortieranlage. – Was das Personal betrifft, so konnten wir von drei auf eine Person reduzieren und mit den frei gewordenen Mitarbeitern Positionen besetzen, die z.B. durch Renteneintritt vakant geworden waren. Die gesamte Investition hat sich innerhalb von 2 Jahren amortisiert.

NELA: Stehen mittelfristig weitere Investitionen an?

M. Sigalas: Nein, unsere Anlage ist nun vollständig und auf dem neuesten technischen Stand.

NELA: Wie sehen Sie die weitere Entwicklung der Zeitungsbranche in Frankreich?

M. Sigalas: Leider stellen wir fest, dass sich die Gewohnheiten unserer Leser Jahr für Jahr weiter verändern, dass z.B. immer weniger gedruckte Zeitungen gekauft werden und wir dafür Anstiege bei der Nutzung unserer digitalen Angeboten verzeichnen. Diese Situation ist nicht neu, aber sie scheint sich seit einigen Jahren zu verstärken.

Über NELA: Die NELA Gruppe mit NELA Brüder Neumeister in Deutschland, NELA USA und NELA Asia bildet einen der größten Hersteller von hochwertigen optischen Kontrollsystemen für industrielle Anwendungen, Prozesskontrolle und Automation. Unsere Kunden sind in der Grafischen Industrie, der Automotive Branche sowie in der Medizinindustrie beheimatet. NELAs grafische Sparte umfasst optische inline Stanz- und Abkantmaschinen sowohl für Zeitungs- als auch für Akzidenzdruckereien, sowie Plattenautomations- und Transportsysteme. Mit mehr als 3000 Installationen weltweit ist NELA ein Markt- und Technologieführer. Der Geschäftsbereich Teileprüfung umfasst Systeme für die automatische optische 100%-Inspektion von Gummidichtungen und anderen Kleinteilen aus Kunstsoff, Metall und Keramik, sowie gesinterte Massenteile. In diesem äußerst diversifizierten Markt ist NELA ein Technologieführer. An unseren Standorten in Lahr (Deutschland) und River Falls (USA) werden die hochpräzisen Maschinen von 200 Mitarbeitern in modernen Produktionsanlagen produziert.